Pengenalan Alclad 2025-T4: 19 The Core Material Of Alclad 2025-T4 Is

Alclad 2025-T4 merupakan paduan aluminium yang banyak digunakan dalam industri penerbangan karena kombinasi kekuatan, ketahanan korosi, dan bobot ringan. Material ini merupakan paduan aluminium yang dilapisi dengan lapisan aluminium murni yang lebih tahan korosi. Pemahaman mendalam tentang komposisi, struktur mikro, dan sifat mekaniknya sangat penting untuk penerapannya yang efektif.

Komposisi Material Utama Alclad 2025-T4

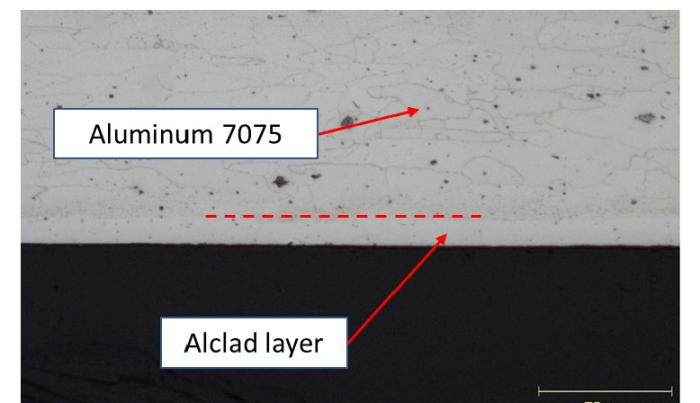

Alclad 2025-T4 terdiri dari inti paduan aluminium 2024 yang dilapisi dengan lapisan tipis aluminium murni (biasanya 99.5% aluminium). Paduan 2024 sendiri merupakan paduan aluminium-tembaga yang mengandung unsur-unsur paduan lainnya seperti magnesium, mangan, dan sedikit seng. Proporsi tepat dari setiap unsur ini menentukan sifat mekanik akhir dari paduan inti. Lapisan aluminium murni pada Alclad 2025-T4 memberikan perlindungan terhadap korosi, sementara inti 2024 menyediakan kekuatan dan kekakuan.

Sifat-Sifat Alclad 2025-T4

19 The Core Material Of Alclad 2025-T4 Is – Alclad 2025-T4, sebuah paduan aluminium yang dilapisi, memadukan kekuatan mekanik aluminium 2024 dengan ketahanan korosi yang ditingkatkan berkat lapisan permukaannya. Pemahaman yang komprehensif mengenai sifat-sifat material ini krusial dalam menentukan penerapannya di berbagai industri, khususnya di bidang kedirgantaraan dan otomotif.

Sifat Mekanik Alclad 2025-T4 dan Pengaruh Pengerjaan

Alclad 2025-T4 memiliki sifat mekanik yang unggul, ditandai dengan kekuatan luluh dan kekuatan tarik yang tinggi. Sifat-sifat ini terutama berasal dari paduan aluminium 2024 yang membentuk inti material. Proses pengerjaan, seperti pengerolan dingin dan perlakuan panas, secara signifikan mempengaruhi sifat mekanik akhir. Pengerolan dingin meningkatkan kekuatan dan kekerasan, sementara perlakuan panas (penuaan) meningkatkan kekuatan tarik dan luluh. Namun, proses pengerjaan yang berlebihan dapat menyebabkan penurunan keuletan, sehingga perlu dipertimbangkan keseimbangan antara kekuatan dan keuletan sesuai dengan aplikasi yang dituju. Pengaruh proses pengerjaan ini perlu dikontrol secara ketat untuk mencapai sifat mekanik yang diinginkan.

Ketahanan Korosi Alclad 2025-T4 dan Mekanisme Perlindungan

Ketahanan korosi Alclad 2025-T4 merupakan salah satu keunggulan utamanya. Hal ini dicapai melalui lapisan cladding, biasanya berupa paduan aluminium murni (1100) atau paduan aluminium dengan kandungan tembaga rendah. Lapisan ini bertindak sebagai penghalang antara inti 2024 dan lingkungan korosif. Mekanisme perlindungan utamanya adalah melalui pembentukan lapisan oksida pasif (Al2O3) pada permukaan lapisan cladding. Lapisan oksida ini sangat tipis, namun sangat efektif dalam mencegah korosi lebih lanjut. Selain itu, potensi elektroda yang lebih negatif dari lapisan cladding dibandingkan inti 2024 memberikan perlindungan katodik, dimana lapisan cladding mengorbankan dirinya untuk melindungi inti dari korosi.

Ilustrasi Perlindungan Lapisan Cladding

Bayangkan sebuah penampang Alclad 2025-T4. Terdapat tiga lapisan utama: inti aluminium 2024 yang berada di tengah, yang merupakan penyumbang utama kekuatan material. Kemudian, terdapat dua lapisan cladding yang menyelimuti inti. Lapisan cladding yang lebih dekat dengan inti biasanya lebih tebal daripada lapisan cladding terluar. Proses pembuatannya melibatkan proses penuangan atau penggulungan bersamaan aluminium 2024 dan lapisan cladding. Proses penggulungan panas akan menghasilkan ikatan yang kuat antara inti dan cladding, memastikan integritas struktural dan perlindungan korosi yang efektif. Ketika terjadi paparan lingkungan korosif, lapisan cladding akan teroksidasi lebih dulu, membentuk lapisan pelindung Al2O3 yang mencegah korosi pada inti 2024.

Ketahanan Kelelahan Alclad 2025-T4 dan Faktor Pengaruh

Ketahanan kelelahan Alclad 2025-T4, kemampuannya untuk menahan beban berulang, juga dipengaruhi oleh beberapa faktor. Kekuatan inti 2024 menjadi faktor utama. Namun, kualitas ikatan antara inti dan cladding juga sangat penting. Ketidaksempurnaan pada ikatan dapat menjadi titik inisiasi retak kelelahan. Faktor lingkungan seperti beban siklis, tingkat tegangan, dan keberadaan retakan mikroskopis juga berpengaruh. Kehadiran konsentrasi tegangan, misalnya pada lubang atau alur, dapat menurunkan ketahanan kelelahan. Oleh karena itu, desain dan proses manufaktur yang tepat sangat penting untuk memastikan ketahanan kelelahan yang optimal.

Keunggulan dan Kekurangan Alclad 2025-T4 Dibandingkan Material Lain

Dibandingkan dengan aluminium 2024 tanpa cladding, Alclad 2025-T4 menawarkan keunggulan signifikan dalam ketahanan korosi tanpa mengorbankan kekuatan mekanik secara signifikan. Namun, dibandingkan dengan material komposit atau paduan aluminium seri 7xxx yang memiliki kekuatan lebih tinggi, Alclad 2025-T4 mungkin memiliki kekuatan yang lebih rendah. Biaya produksi Alclad 2025-T4 juga cenderung lebih tinggi karena proses pembuatan yang lebih kompleks. Pemilihan material yang tepat bergantung pada pertimbangan kompromi antara kekuatan, ketahanan korosi, biaya, dan persyaratan aplikasi.

Proses Manufaktur Alclad 2025-T4

Alclad 2025-T4, sebuah paduan aluminium yang diklaim memiliki kekuatan dan ketahanan korosi yang tinggi, melalui proses manufaktur yang kompleks dan terkontrol. Proses ini melibatkan beberapa tahapan penting, mulai dari pembuatan lapisan cladding hingga pengerjaan panas untuk mencapai sifat mekanik yang diinginkan. Pemahaman yang mendalam tentang proses manufaktur ini krusial untuk memastikan kualitas dan konsistensi produk akhir.

Pembuatan Lapisan Cladding

Proses pembuatan lapisan cladding pada Alclad 2025-T4 melibatkan pengikatan lapisan tipis aluminium murni (biasanya 1145) pada inti paduan 2024. Metode yang umum digunakan adalah hot rolling atau cold rolling. Pada hot rolling, lempengan aluminium murni dan inti 2024 dipanaskan hingga suhu tertentu sebelum digulung bersama, menghasilkan ikatan metalurgi antara kedua logam tersebut. Cold rolling, di sisi lain, dilakukan pada suhu ruang, dan membutuhkan tekanan yang lebih tinggi untuk mencapai ikatan yang kuat. Kedua metode ini bertujuan untuk menghasilkan ikatan yang homogen dan kuat antara lapisan cladding dan inti, yang memastikan perlindungan korosi yang efektif dan mempertahankan sifat mekanik paduan 2024.

Pengaruh Pengerjaan Panas

Pengerjaan panas memainkan peran penting dalam menentukan sifat mekanik Alclad 2025-T4. Proses ini melibatkan pemanasan material hingga suhu tertentu, diikuti dengan pendinginan terkontrol. Perlakuan panas seperti larutan (solution treatment) dan penuaan (aging) digunakan untuk meningkatkan kekuatan dan keuletan. Solution treatment melibatkan pemanasan hingga suhu di atas suhu solidus, kemudian pendinginan cepat untuk menghasilkan struktur mikro yang homogen. Proses penuaan selanjutnya dilakukan pada suhu yang lebih rendah untuk meningkatkan kekuatan dan kekerasan melalui pengendapan senyawa intermetalik. Parameter pengerjaan panas, seperti suhu dan waktu, dikontrol secara ketat untuk mencapai sifat mekanik yang diinginkan, seperti kekuatan luluh, kekuatan tarik, dan keuletan.

Teknik Fabrikasi Alclad 2025-T4, 19 The Core Material Of Alclad 2025-T4 Is

Berbagai teknik fabrikasi dapat digunakan untuk membentuk Alclad 2025-T4, termasuk pengepresan, penempaan, dan pengelasan. Pengepresan, baik itu pengepresan dingin maupun panas, digunakan untuk membentuk lembaran menjadi bentuk yang diinginkan. Penempaan digunakan untuk menghasilkan komponen dengan bentuk kompleks dan kekuatan tinggi. Pengelasan, meskipun mungkin, membutuhkan perhatian khusus karena perbedaan sifat antara lapisan cladding dan inti. Teknik pengelasan yang tepat, seperti pengelasan busur gas, perlu digunakan untuk mencegah kerusakan lapisan cladding dan memastikan integritas struktur yang dihasilkan. Pilihan teknik fabrikasi bergantung pada geometri komponen dan sifat mekanik yang dibutuhkan.

Langkah-Langkah Manufaktur Alclad 2025-T4

Berikut adalah diagram alir yang menyederhanakan langkah-langkah utama dalam proses manufaktur Alclad 2025-T4:

- Penyiapan bahan baku (lempengan aluminium murni dan paduan 2024)

- Pembuatan lapisan cladding (hot rolling atau cold rolling)

- Pembentukan (pengepresan, penempaan)

- Pengerjaan panas (solution treatment dan aging)

- Pengujian dan kontrol kualitas

- Pengiriman produk akhir

Kendala dan Tantangan Manufaktur Alclad 2025-T4

Proses manufaktur Alclad 2025-T4 menghadapi beberapa kendala dan tantangan. Perbedaan sifat antara lapisan cladding dan inti dapat menyebabkan kesulitan selama fabrikasi, khususnya pada proses pengelasan dan pembentukan. Kontrol yang ketat atas parameter pengerjaan panas sangat penting untuk mencapai sifat mekanik yang diinginkan. Selain itu, biaya produksi yang relatif tinggi dan keterbatasan ketersediaan bahan baku juga menjadi tantangan yang perlu diatasi.

Aplikasi Alclad 2025-T4

Alclad 2025-T4, dengan kombinasi kekuatan, ketahanan korosi, dan bobot ringan, telah menemukan beragam aplikasi di berbagai sektor industri. Pemilihan material ini didorong oleh kebutuhan akan kinerja tinggi dan efisiensi dalam berbagai aplikasi yang menuntut ketahanan dan bobot yang optimal.

Aplikasi Alclad 2025-T4 di Berbagai Industri

Alclad 2025-T4 digunakan secara luas dalam industri kedirgantaraan, otomotif, dan maritim. Keunggulannya yang unik membuatnya menjadi pilihan utama untuk komponen yang memerlukan kekuatan tinggi, ketahanan korosi yang sangat baik, dan bobot ringan.

- Kedirgantaraan: Digunakan untuk pembuatan kulit pesawat terbang, komponen sayap, dan panel badan pesawat. Ketahanan korosi yang tinggi penting untuk melindungi struktur pesawat dari efek korosi akibat cuaca dan lingkungan penerbangan.

- Otomotif: Meskipun kurang umum dibandingkan dalam kedirgantaraan, Alclad 2025-T4 dapat ditemukan dalam komponen tertentu pada mobil-mobil mewah atau kendaraan performa tinggi, di mana bobot ringan dan ketahanan korosi merupakan faktor penting. Contohnya, pada beberapa bagian bodi mobil yang memerlukan kekuatan dan ketahanan terhadap korosi.

- Maritim: Digunakan dalam konstruksi kapal dan perahu, terutama untuk bagian-bagian yang terpapar lingkungan laut yang korosif. Ketahanan terhadap air laut menjadi faktor penentu dalam aplikasi ini.

Alasan Pemilihan Alclad 2025-T4

Pemilihan Alclad 2025-T4 didasarkan pada kombinasi sifat material yang unggul. Keunggulan-keunggulan ini memberikan keuntungan signifikan dibandingkan material alternatif dalam aplikasi spesifik.

- Rasio Kekuatan terhadap Berat yang Tinggi: Alclad 2025-T4 menawarkan kekuatan tinggi dengan bobot yang relatif ringan, menjadikannya ideal untuk aplikasi di mana pengurangan berat sangat penting, seperti pada industri kedirgantaraan.

- Ketahanan Korosi yang Luar Biasa: Lapisan aluminium murni pada Alclad 2025-T4 memberikan perlindungan yang efektif terhadap korosi, memperpanjang umur pakai komponen dan mengurangi biaya perawatan.

- Kemampuan Pembentukan yang Baik: Material ini dapat dibentuk dengan mudah, memungkinkan pembuatan komponen dengan bentuk yang kompleks.

Perbandingan Alclad 2025-T4 dengan Material Alternatif dalam Pembuatan Badan Pesawat

Tabel berikut membandingkan Alclad 2025-T4 dengan material alternatif yang umum digunakan dalam pembuatan badan pesawat terbang.

| Material | Biaya (Relatif) | Berat (Relatif) | Ketahanan Korosi |

|---|---|---|---|

| Alclad 2025-T4 | Sedang | Ringan | Sangat Tinggi |

| Aluminium 2024-T3 | Rendah | Ringan | Sedang |

| Baja Paduan | Tinggi | Berat | Rendah |

| Komposit | Tinggi | Sangat Ringan | Tinggi |

Catatan: Nilai relatif dalam tabel di atas bersifat umum dan dapat bervariasi tergantung pada faktor-faktor seperti ketebalan material, proses manufaktur, dan kondisi lingkungan.

Tren Masa Depan dan Potensi Pengembangan Alclad 2025-T4

Tren masa depan penggunaan Alclad 2025-T4 diproyeksikan meningkat seiring dengan meningkatnya permintaan akan material ringan dan tahan korosi dalam industri kedirgantaraan dan otomotif. Penelitian dan pengembangan berfokus pada peningkatan sifat material, seperti kekuatan luluh dan ketahanan terhadap korosi yang lebih tinggi, serta pengembangan proses manufaktur yang lebih efisien.

Dampak Penggunaan Alclad 2025-T4 terhadap Efisiensi Bahan Bakar Pesawat Terbang

Penggunaan Alclad 2025-T4 dalam konstruksi badan pesawat berkontribusi pada pengurangan bobot keseluruhan pesawat. Pengurangan bobot ini secara langsung berdampak pada efisiensi bahan bakar, karena pesawat yang lebih ringan membutuhkan lebih sedikit energi untuk terbang, sehingga mengurangi konsumsi bahan bakar dan emisi gas rumah kaca. Studi telah menunjukkan bahwa pengurangan bobot pesawat bahkan sebesar 1% dapat menghasilkan penghematan bahan bakar yang signifikan selama masa pakai pesawat.

Pertanyaan Umum dan Jawaban tentang Alclad 2025-T4

Alclad 2025-T4, sebuah paduan aluminium yang banyak digunakan dalam industri dirgantara dan otomotif, memiliki sifat mekanik dan ketahanan korosi yang unggul. Pemahaman yang komprehensif mengenai sifat-sifatnya, termasuk kemampuan pembentukan, perawatan, daur ulang, dan dampak lingkungannya, sangat penting bagi pengguna dan produsen. Bagian ini akan membahas beberapa pertanyaan umum terkait Alclad 2025-T4 dan jawabannya.

Kemudahan Pembentukan Alclad 2025-T4 dan Proses Pembengkokan serta Pencetakannya

Alclad 2025-T4, meskipun kuat, relatif mudah dibentuk dibandingkan dengan beberapa paduan aluminium lainnya. Namun, proses pembengkokan dan pencetakan memerlukan pertimbangan khusus untuk menghindari retak atau deformasi yang tidak diinginkan pada lapisan cladding. Pembengkokan umumnya dilakukan dengan menggunakan teknik pembengkokan press brake atau rolling, dengan radius bengkokan yang cukup besar untuk mencegah retak pada lapisan permukaan. Proses pencetakan, seperti deep drawing, memerlukan pelumasan yang tepat dan kontrol kecepatan untuk memastikan integritas lapisan cladding dan inti aluminium. Penggunaan alat dan teknik yang tepat sangat krusial untuk hasil yang optimal. Suhu juga berperan penting, pemanasan dapat membantu proses pembentukan namun harus dikendalikan untuk mencegah pelembutan berlebihan yang dapat mengakibatkan kerusakan material.

Perbedaan Utama Antara Alclad 2025-T4 dan 2024-T3

Perbedaan utama antara Alclad 2025-T4 dan 2024-T3 terletak pada komposisi kimia dan proses pengerasannya. Alclad 2025-T4 memiliki lapisan cladding aluminium murni yang memberikan ketahanan korosi yang lebih tinggi dibandingkan dengan 2024-T3 yang hanya bergantung pada paduan aluminiumnya. 2024-T3 umumnya lebih kuat dari 2025-T4, namun kurang tahan terhadap korosi. Perbedaan ini memengaruhi aplikasi masing-masing paduan. Alclad 2025-T4 ideal untuk aplikasi yang membutuhkan ketahanan korosi tinggi, sementara 2024-T3 lebih cocok untuk aplikasi struktural di mana kekuatan lebih diprioritaskan.

Perawatan dan Pemeliharaan Alclad 2025-T4 untuk Ketahanan yang Optimal

Perawatan Alclad 2025-T4 berfokus pada perlindungan lapisan claddingnya. Pembersihan secara berkala dengan larutan pembersih ringan dan air dapat menghilangkan kotoran dan mencegah korosi. Hindari penggunaan bahan kimia keras atau abrasif yang dapat merusak lapisan cladding. Pelapisan pelindung tambahan, seperti lapisan cat atau sealant, dapat memberikan perlindungan ekstra terhadap lingkungan yang keras. Penyimpanan yang tepat, terhindar dari kelembaban dan paparan langsung sinar matahari, juga penting untuk menjaga ketahanan material dalam jangka panjang.

Daur Ulang Alclad 2025-T4 dan Prosesnya

Alclad 2025-T4 dapat didaur ulang, meskipun prosesnya mungkin memerlukan pemisahan lapisan cladding dari inti aluminium. Proses daur ulang biasanya melibatkan peleburan kembali material setelah dibersihkan dan disortir. Namun, karena adanya lapisan cladding, proses daur ulang Alclad 2025-T4 memerlukan perhatian khusus untuk memastikan kualitas material hasil daur ulang tetap terjaga. Kebersihan material sebelum peleburan sangat penting untuk mencegah kontaminasi dan memastikan kualitas paduan hasil daur ulang.

Dampak Lingkungan Penggunaan Alclad 2025-T4

Dampak lingkungan dari penggunaan Alclad 2025-T4 terutama terkait dengan proses ekstraksi aluminium dan energi yang dibutuhkan dalam produksinya. Namun, sifatnya yang ringan dan tahan lama dapat mengurangi konsumsi bahan bakar dan emisi karbon dalam aplikasi transportasi. Selain itu, kemampuan daur ulangnya berkontribusi pada pengurangan limbah dan konservasi sumber daya alam. Meskipun demikian, optimasi proses produksi dan peningkatan efisiensi daur ulang tetap penting untuk meminimalkan dampak lingkungan keseluruhan dari penggunaan Alclad 2025-T4.