Layout Pabrik Makanan Ideal

Contoh Layout Pabrik Makanan – Membangun pabrik makanan yang efisien dan aman membutuhkan perencanaan layout yang matang. Layout yang tepat akan memaksimalkan produktivitas, meminimalisir risiko kontaminasi, dan memastikan kepatuhan terhadap standar keamanan pangan. Berikut ini panduan untuk merancang layout pabrik makanan ideal yang mengutamakan efisiensi dan keamanan.

Diagram Alir Proses Produksi Makanan

Diagram alir proses produksi yang terstruktur sangat penting untuk memastikan alur kerja yang lancar dan terkontrol. Berikut contoh diagram alir sederhana:

- Penerimaan Bahan Baku: Inspeksi dan penyimpanan bahan baku di area terpisah.

- Penyimpanan Bahan Baku: Penyimpanan terkontrol suhu dan kelembaban sesuai jenis bahan baku.

- Proses Produksi: Tahapan produksi sesuai resep, dengan pengawasan ketat terhadap kebersihan dan sanitasi.

- Pengemasan: Pengemasan produk jadi dengan memperhatikan standar keamanan pangan dan estetika.

- Penyimpanan Produk Jadi: Penyimpanan produk jadi dalam kondisi terkontrol sebelum pengiriman.

- Pengiriman: Pengiriman produk ke distributor atau pelanggan dengan sistem distribusi yang efisien.

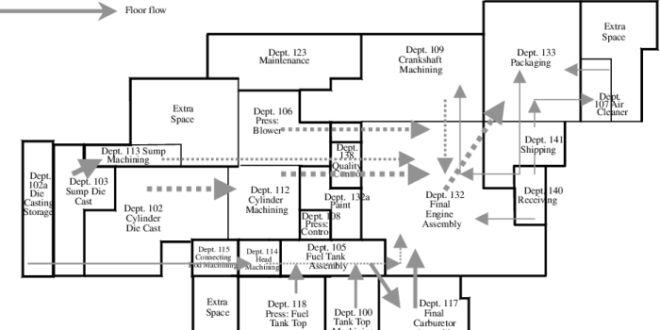

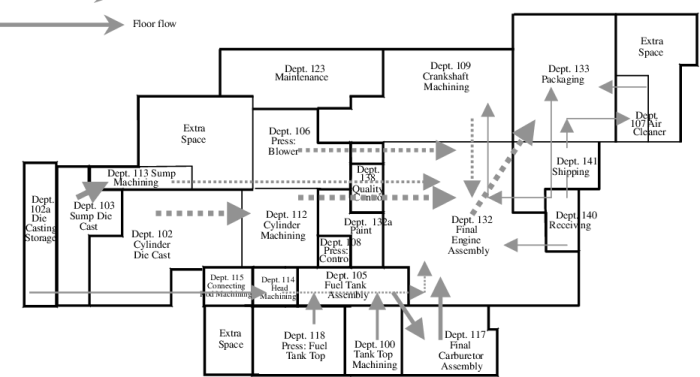

Tata Letak Pabrik Makanan yang Efisien

Tata letak pabrik yang efisien meminimalisir perpindahan bahan baku dan produk jadi, sehingga menghemat waktu dan biaya. Prinsip utama adalah menjaga alur kerja linier, memisahkan area bersih dan kotor, serta menyediakan ruang yang cukup untuk setiap tahapan proses.

Bayangkan alur produksi yang sempurna, setiap mesin bernyanyi irama efisiensi dalam contoh layout pabrik makanan. Keberhasilannya? Tak hanya pada tata letak yang ergonomis, tetapi juga bagaimana produk kita menari di mata konsumen. Untuk itu, pemahaman mendalam tentang strategi pemasaran sangatlah krusial, seperti yang diulas dalam artikel Contoh Iklan Yang Efektif. Dengan iklan yang tepat, layout pabrik makanan yang efisien akan berbuah manis, menghasilkan produk berkualitas yang mampu merebut hati pasar.

Jadi, desain pabrik yang optimal beriringan dengan promosi yang jitu, kunci keberhasilan bisnis kuliner kita.

Contoh tata letak: Area penerimaan bahan baku berada di sisi luar pabrik, berdekatan dengan area penyimpanan bahan baku. Area produksi terletak di tengah, dengan alur kerja yang linier dari awal hingga akhir proses. Area pengemasan dan penyimpanan produk jadi terletak berdekatan dengan area pengiriman, yang juga berada di sisi luar pabrik.

Efisiensi tata letak pabrik makanan, bagaikan drama kehidupan yang terencana rapi. Setiap stasiun produksi, dari penerimaan bahan baku hingga pengemasan, harus selaras. Bayangkan betapa rumitnya jika ada kendala administrasi, seperti misalnya proses perceraian karyawan yang membutuhkan Contoh Surat Keterangan Cerai Dari Rt untuk urusan administrasi perusahaan. Ketepatan waktu pengurusan dokumen tersebut pun berpengaruh pada kelancaran operasional pabrik.

Kembali ke efisiensi tata letak, aliran material yang lancar adalah kunci keberhasilan produksi makanan berkualitas. Setiap detail, dari ukuran ruangan hingga penempatan mesin, harus direncanakan dengan cermat.

Detail Area Pabrik Makanan

Berikut detail masing-masing area dalam layout pabrik makanan:

- Penerimaan Bahan Baku (100 m²): Area ini dilengkapi dengan meja inspeksi, timbangan, dan ruang penyimpanan sementara. Peralatan pendukung meliputi forklift kecil untuk memindahkan bahan baku dalam jumlah besar.

- Penyimpanan Bahan Baku (200 m²): Ruang penyimpanan terbagi berdasarkan jenis bahan baku (kering, dingin, beku) dengan sistem pendingin dan pengawasan suhu dan kelembaban yang terkontrol. Rak penyimpanan diatur secara efisien untuk memaksimalkan ruang.

- Proses Produksi (300 m²): Area ini mencakup peralatan produksi utama seperti mesin pengolah makanan, oven, dan peralatan penunjang lainnya. Tata letak dirancang untuk memastikan alur kerja yang lancar dan meminimalisir risiko kontaminasi silang. Area ini juga dilengkapi dengan wastafel dan fasilitas sanitasi yang memadai.

- Pengemasan (50 m²): Area ini dilengkapi dengan mesin pengemas, peralatan penyegel, dan area penyimpanan sementara kemasan. Proses pengemasan dilakukan secara higienis dan terkontrol.

- Pengiriman (100 m²): Area ini dilengkapi dengan ruang tunggu truk, area pemuatan, dan sistem manajemen pengiriman untuk memastikan pengiriman tepat waktu dan efisien.

Perbandingan Tiga Jenis Layout Pabrik Makanan

Berikut perbandingan tiga jenis layout pabrik makanan:

| Jenis Layout | Efisiensi | Fleksibilitas | Biaya |

|---|---|---|---|

| Layout Proses | Sedang | Tinggi | Sedang |

| Layout Produk | Tinggi | Rendah | Tinggi |

| Layout Seluler | Tinggi | Tinggi | Tinggi |

Potensi Bahaya dan Risiko Kesehatan & Keselamatan Kerja

Beberapa potensi bahaya dan risiko di pabrik makanan meliputi kontaminasi silang, kecelakaan kerja, dan penyakit akibat kerja. Mitigasi risiko dapat dilakukan melalui pelatihan karyawan, penerapan prosedur standar operasional (SOP), pemeliharaan peralatan secara berkala, dan penggunaan Alat Pelindung Diri (APD).

- Kontaminasi silang: Mitigasi: Pemisahan area kerja, sanitasi yang ketat, dan pelatihan karyawan tentang higiene.

- Kecelakaan kerja: Mitigasi: Perawatan mesin yang teratur, pelatihan keselamatan kerja, dan penggunaan APD.

- Penyakit akibat kerja: Mitigasi: Penggunaan APD, ventilasi yang baik, dan pemeriksaan kesehatan berkala bagi karyawan.

Peraturan dan Standar Keamanan Pangan

Membangun pabrik makanan yang sukses membutuhkan lebih dari sekadar resep yang lezat; ini membutuhkan komitmen yang teguh terhadap keamanan pangan. Di Indonesia, peraturan dan standar keamanan pangan yang ketat memastikan produk makanan yang aman dan berkualitas tinggi sampai ke meja konsumen. Dengan mengikuti pedoman ini, Anda tidak hanya melindungi pelanggan Anda, tetapi juga membangun reputasi merek yang kuat dan kepercayaan yang tak tergoyahkan.

Regulasi keamanan pangan di Indonesia mengacu pada berbagai peraturan, termasuk undang-undang, peraturan pemerintah, dan standar nasional Indonesia (SNI). Tujuan utamanya adalah untuk mencegah kontaminasi, memastikan penanganan yang tepat, dan menjamin kualitas produk makanan dari hulu hingga hilir. Hal ini mencakup semua aspek, dari pemilihan bahan baku hingga distribusi produk jadi.

Peraturan dan Standar Keamanan Pangan di Indonesia

Indonesia memiliki kerangka peraturan yang komprehensif untuk keamanan pangan, yang mencakup berbagai aspek mulai dari produksi hingga distribusi. Beberapa peraturan utama yang perlu diperhatikan meliputi peraturan mengenai higiene sanitasi, pengendalian hama, dan penelusuran produk (traceability). Kepatuhan terhadap peraturan ini sangat penting untuk mencegah wabah penyakit yang disebabkan oleh makanan dan memastikan kualitas produk yang tinggi.

Daftar Periksa Kepatuhan Standar Keamanan Pangan

Berikut adalah daftar periksa yang dapat digunakan untuk memastikan kepatuhan terhadap standar keamanan pangan dalam desain dan operasional pabrik makanan. Daftar ini mencakup aspek-aspek kunci yang perlu dipertimbangkan untuk memastikan keamanan dan kualitas produk.

Bayangan efisiensi tergambar jelas dalam setiap detail rancangan Contoh Layout Pabrik Makanan. Alur produksi yang tertata rapi, seakan sebuah tarian terarah menuju kesempurnaan. Namun, di balik keindahan tata letak itu, terdapat hukum yang mengatur, seperti yang dijelaskan dalam Contoh Artikel Hukum mengenai standar keamanan pangan. Regulasi tersebut, sebuah pedoman tak terlihat, menentukan bagaimana Contoh Layout Pabrik Makanan harus dirancang agar tetap beroperasi secara legal dan bertanggung jawab, menjamin kualitas serta keselamatan produk.

Maka, desain pabrik bukan sekadar estetika, melainkan perwujudan kepatuhan hukum yang terintegrasi.

- Pemilihan lokasi pabrik yang strategis dan memenuhi persyaratan sanitasi.

- Desain layout pabrik yang meminimalisir kontaminasi silang.

- Sistem sanitasi dan pembersihan yang efektif dan terdokumentasi.

- Pengendalian hama yang terintegrasi dan komprehensif.

- Pelatihan karyawan tentang praktik keamanan pangan yang baik.

- Sistem penelusuran produk yang efektif untuk melacak asal dan pergerakan bahan baku dan produk jadi.

- Prosedur penanganan keluhan pelanggan yang terstruktur.

- Pemantauan dan pengujian rutin untuk memastikan keamanan produk.

- Dokumentasi yang lengkap dan akurat dari semua prosedur dan temuan.

Dampak Penerapan Sistem Manajemen Keamanan Pangan (HACCP) terhadap Desain Layout Pabrik

Penerapan sistem HACCP (Hazard Analysis and Critical Control Points) secara signifikan memengaruhi desain layout pabrik. HACCP memerlukan pendekatan sistematis untuk mengidentifikasi dan mengendalikan bahaya keamanan pangan. Layout pabrik yang dirancang dengan prinsip HACCP akan memisahkan area produksi yang berbeda untuk mencegah kontaminasi silang, misalnya, area persiapan bahan baku yang terpisah dari area pengemasan produk jadi. Alur kerja yang efisien dan logis juga penting untuk meminimalkan risiko kontaminasi.

Persyaratan Keamanan Pangan Berbagai Jenis Produk Makanan

| Jenis Produk | Persyaratan Keamanan Pangan |

|---|---|

| Produk Olahan Daging | Suhu penyimpanan yang tepat, pengendalian bakteri patogen (misalnya, Salmonella, E. coli), pemrosesan yang higienis. |

| Produk Susu | Pasteurisasi atau UHT, penyimpanan suhu rendah, pengendalian kontaminasi bakteri. |

| Produk Bakery | Pengendalian kontaminasi mikroba, penyimpanan yang tepat untuk mencegah pertumbuhan jamur, penggunaan bahan baku yang berkualitas. |

Layout Pabrik yang Mendukung Implementasi Program Sanitasi dan Pengendalian Hama

Desain layout pabrik yang baik sangat penting untuk mendukung program sanitasi dan pengendalian hama yang efektif. Pemisahan area produksi, desain yang mudah dibersihkan, dan aksesibilitas yang baik untuk petugas sanitasi dan pengendalian hama adalah faktor kunci. Contohnya, penggunaan material yang tahan air dan mudah dibersihkan di area produksi, serta penempatan perangkap hama di lokasi strategis, dapat membantu meminimalkan risiko kontaminasi.

Efisiensi dan Produktivitas

Desain layout pabrik yang tepat adalah kunci untuk mencapai efisiensi dan produktivitas maksimal. Layout yang terencana dengan baik mampu meminimalisir pemborosan waktu, sumber daya, dan material, sehingga meningkatkan keuntungan dan daya saing bisnis Anda. Dengan optimasi tata letak, Anda dapat mewujudkan pabrik impian yang efisien dan produktif.

Peningkatan Efisiensi Produksi dan Pengurangan Waktu Siklus

Layout pabrik yang dirancang secara strategis dapat secara signifikan meningkatkan efisiensi produksi dan mengurangi waktu siklus. Dengan menempatkan departemen dan stasiun kerja secara efisien, perpindahan material dan produk dapat diminimalisir, sehingga mengurangi waktu tunggu dan meningkatkan kecepatan produksi. Contohnya, penempatan area produksi dan pengemasan yang berdekatan akan mengurangi waktu transit produk jadi, meningkatkan efisiensi keseluruhan.

Efisiensi tata letak pabrik makanan, bagai drama kehidupan yang terencana. Setiap jalur produksi, setiap mesin, harus selaras, seperti kesepakatan pra-nikah yang tertuang rapi. Namun, terkadang, perencanaan yang matang pun menghadapi ujian, seperti halnya dibutuhkannya Contoh Duplik Perceraian saat perselisihan muncul. Kembali ke pabrik makanan, pengaturan yang tepat akan menghasilkan produk berkualitas tinggi, mencerminkan keharmonisan yang tercipta dari perencanaan yang matang.

Kegagalan dalam satu lini produksi bisa berdampak besar, sama seperti kegagalan dalam sebuah pernikahan.

Identifikasi dan Pengelolaan Bottleneck Produksi

Area bottleneck, yaitu titik sempit dalam proses produksi yang menghambat aliran kerja, dapat diidentifikasi dan diatasi melalui desain layout yang tepat. Misalnya, jika stasiun pengemasan menjadi bottleneck, penambahan mesin atau penambahan tenaga kerja di area tersebut, atau bahkan penataan ulang layout untuk memperluas area tersebut, dapat menjadi solusi efektif. Dengan memetakan aliran proses dan mengidentifikasi titik-titik kritis, kita dapat merancang layout yang meminimalisir hambatan tersebut.

Sistem Aliran Material yang Efektif

Sistem aliran material yang efektif sangat penting untuk meminimalisir pemindahan dan penyimpanan bahan baku dan produk jadi. Penerapan prinsip “one-way flow” atau aliran searah, dimana material bergerak secara linear melalui proses produksi, dapat mengurangi jarak tempuh dan waktu yang dibutuhkan untuk memindahkan material. Penggunaan conveyor belt atau sistem otomatis lainnya dapat semakin meningkatkan efisiensi sistem aliran material.

Perbandingan Biaya Operasional Tiga Desain Layout Pabrik

| Desain Layout | Biaya Tenaga Kerja | Biaya Material Handling | Biaya Overhead | Total Biaya Operasional |

|---|---|---|---|---|

| Layout Fungsional | Rp 100.000.000 | Rp 50.000.000 | Rp 25.000.000 | Rp 175.000.000 |

| Layout Produk | Rp 90.000.000 | Rp 40.000.000 | Rp 20.000.000 | Rp 150.000.000 |

| Layout Seluler | Rp 85.000.000 | Rp 35.000.000 | Rp 18.000.000 | Rp 138.000.000 |

Catatan: Angka-angka di atas merupakan ilustrasi dan dapat bervariasi tergantung pada faktor-faktor seperti skala produksi, jenis produk, dan teknologi yang digunakan.

Efisiensi sebuah pabrik makanan, tercermin dalam tata letaknya. Alur produksi yang tertata rapi, mencerminkan sebuah orkestrasi yang sempurna. Namun, di balik efisiensi itu, terkadang tersembunyi ketidakadilan. Lihat saja, betapa seringnya kita temukan contoh nyata Contoh Ketidaksetaraan Gender di tempat kerja, di mana perempuan mendapatkan upah lebih rendah atau ditempatkan pada posisi yang kurang strategis.

Ironisnya, kesenjangan ini seringkali luput dari perhatian, bahkan dalam rancangan layout pabrik yang seharusnya merangkul keadilan. Kembali ke efisiensi pabrik makanan, desain yang inklusif akan memastikan semua pekerja, tanpa memandang gender, dapat berkontribusi secara optimal.

Strategi Layout Pabrik untuk Peningkatan Produktivitas dan Pengurangan Limbah

Strategi layout pabrik yang mendukung peningkatan produktivitas dan pengurangan limbah meliputi penggunaan teknologi canggih seperti sistem manajemen gudang otomatis (WMS), implementasi Lean Manufacturing untuk meminimalisir pemborosan, dan penerapan prinsip 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) untuk menciptakan lingkungan kerja yang efisien dan terorganisir. Dengan menggabungkan strategi-strategi ini, perusahaan dapat mencapai peningkatan produktivitas yang signifikan dan mengurangi limbah secara drastis.

Tata letak pabrik makanan yang efisien, bagai panggung sandiwara yang terarah, menentukan kelancaran produksi. Setiap alur, setiap stasiun kerja, harus terencana sempurna. Keberhasilannya bergantung pada kepatuhan terhadap standar keselamatan, yang dibuktikan dengan Contoh Sertifikat K3 yang terpasang gagah di dinding ruang kontrol. Dokumen penting itu menjadi bukti komitmen kami pada keselamatan pekerja, sehingga desain layout pabrik pun harus mendukung lingkungan kerja yang aman dan produktif, menghasilkan hidangan lezat tanpa cela.

Teknologi dan Peralatan: Contoh Layout Pabrik Makanan

Membangun pabrik makanan modern membutuhkan perencanaan yang matang, terutama dalam pemilihan teknologi dan peralatan. Efisiensi, produktivitas, dan kualitas produk sangat bergantung pada pemilihan dan penempatan peralatan yang tepat. Berikut ini uraian lebih lanjut mengenai teknologi dan peralatan penting dalam pabrik makanan dan bagaimana penempatannya mempengaruhi keseluruhan tata letak pabrik.

Efisiensi adalah nyawa sebuah pabrik makanan. Tata letak yang tepat, seperti dalam Contoh Layout Pabrik Makanan, menentukan segalanya. Bayangkan alur produksi yang tertata rapi, menghasilkan produk berkualitas tinggi. Perencanaan yang matang, seperti yang tergambar dalam contoh perencanaan desa yang bisa dilihat di Contoh Lkppd Desa , juga penting, menunjukkan bagaimana perencanaan detail bisa menghasilkan hasil maksimal.

Kembali ke pabrik makanan, penggunaan ruang yang optimal akan meminimalisir pemborosan dan memaksimalkan keuntungan. Sebuah contoh layout pabrik yang terencana dengan baik adalah kunci keberhasilan.

Peralatan dan Teknologi Penting dalam Pabrik Makanan

Pemilihan peralatan dan teknologi sangat krusial untuk keberhasilan operasional pabrik makanan. Peralatan yang tepat akan meningkatkan efisiensi produksi, menjaga kualitas produk, dan meminimalisir risiko kontaminasi. Berikut beberapa contoh peralatan dan teknologi penting:

- Mesin pengolahan bahan baku: Misalnya, mesin pencuci, pengupas, pencacah, dan penghancur. Penempatannya harus dekat dengan area penerimaan bahan baku untuk meminimalisir jarak tempuh dan waktu pemrosesan.

- Mesin pengemasan: Mesin pengemasan otomatis, sealer, dan labeler sangat penting untuk meningkatkan kecepatan dan efisiensi pengemasan. Letakkan mesin-mesin ini dekat dengan jalur produksi akhir untuk memperlancar alur kerja.

- Sistem pendinginan dan penyimpanan: Refrigerator, freezer, dan cold storage dibutuhkan untuk menjaga kualitas dan keamanan pangan. Area penyimpanan harus terisolasi dan memiliki kontrol suhu yang tepat, serta dekat dengan area produksi untuk akses yang mudah.

- Sistem sanitasi dan pembersihan: Sistem pembersihan otomatis, mesin pencuci peralatan, dan disinfektan sangat penting untuk menjaga kebersihan dan mencegah kontaminasi. Penempatannya harus strategis untuk memudahkan akses ke semua area produksi.

- Sistem kontrol kualitas: Peralatan pengujian kualitas, seperti detektor logam dan sensor kualitas, memastikan produk yang dihasilkan memenuhi standar. Letakkan peralatan ini di titik-titik strategis sepanjang jalur produksi untuk pemantauan kualitas secara berkala.

Integrasi Teknologi Otomasi

Penerapan teknologi otomatisasi, seperti sistem kontrol terintegrasi (SCADA) dan robotic automation, sangat penting untuk meningkatkan efisiensi dan produktivitas. Otomatisasi dapat mengurangi kesalahan manusia, meningkatkan kecepatan produksi, dan meminimalkan biaya operasional.

Contohnya, penggunaan robot dalam proses pengemasan dapat meningkatkan kecepatan dan akurasi pengemasan hingga beberapa kali lipat dibandingkan dengan tenaga manusia. Sistem SCADA memungkinkan pemantauan dan kontrol proses produksi secara real-time, sehingga masalah dapat diidentifikasi dan ditangani dengan cepat.

Tata Letak Peralatan Produksi Utama

Berikut ilustrasi tata letak peralatan produksi utama dalam sebuah pabrik makanan yang memproduksi biskuit:

Area penerimaan bahan baku berada di sisi kiri pabrik, diikuti oleh area penyimpanan bahan baku (termasuk silo tepung dan gudang gula). Selanjutnya adalah area pencampuran bahan baku, yang dilengkapi dengan mixer besar dan peralatan pengukuran otomatis. Proses selanjutnya adalah area pemanggangan biskuit dengan oven berkapasitas besar yang diatur secara otomatis. Setelah pemanggangan, biskuit masuk ke area pendinginan, kemudian area pengemasan otomatis. Terakhir, area penyimpanan produk jadi dan pengiriman.

Penempatan ini dirancang untuk meminimalkan perpindahan bahan baku dan produk jadi, serta untuk memastikan alur kerja yang efisien dan terintegrasi.

Sistem Perawatan dan Pemeliharaan Peralatan Terintegrasi

Sistem perawatan dan pemeliharaan yang terintegrasi sangat penting untuk memastikan peralatan selalu dalam kondisi optimal. Sistem ini mencakup jadwal perawatan preventif, perbaikan rutin, dan penggantian suku cadang yang tepat waktu. Sistem ini dapat terintegrasi dengan sistem manajemen aset untuk melacak kondisi peralatan dan memprediksi kebutuhan perawatan.

Contohnya, penggunaan sensor untuk memantau suhu dan getaran mesin dapat memberikan peringatan dini jika terjadi masalah, sehingga dapat dilakukan tindakan preventif sebelum terjadi kerusakan yang lebih parah. Sistem manajemen berbasis komputer dapat membantu menjadwalkan perawatan secara efektif dan efisien.

Dukungan Teknologi Informasi (TI) dalam Pengelolaan Produksi

Teknologi Informasi (TI) berperan penting dalam pengelolaan dan pemantauan proses produksi. Sistem Enterprise Resource Planning (ERP) dapat mengintegrasikan semua aspek operasional pabrik, termasuk perencanaan produksi, manajemen persediaan, dan kontrol kualitas. Sistem ini juga dapat terhubung dengan sistem SCADA untuk memberikan gambaran lengkap tentang proses produksi secara real-time.

Sistem pelacakan dan penelusuran (traceability) berbasis TI memungkinkan untuk melacak setiap tahapan produksi suatu produk, sehingga memudahkan identifikasi sumber masalah jika terjadi kesalahan atau kontaminasi. Data yang dikumpulkan dapat digunakan untuk menganalisis efisiensi produksi dan mengidentifikasi area yang perlu ditingkatkan.

Contoh Layout Pabrik Makanan Berbagai Skala

Desain layout pabrik makanan yang efisien sangat krusial untuk keberhasilan bisnis Anda. Layout yang tepat akan memaksimalkan produktivitas, meminimalkan biaya operasional, dan memastikan kualitas produk terjaga. Berikut ini contoh layout pabrik makanan untuk berbagai skala dan jenis produk, yang akan membantu Anda dalam merencanakan pabrik impian Anda!

Layout Pabrik Makanan Skala Kecil, Menengah, dan Besar

Perbedaan utama terletak pada kapasitas produksi, kompleksitas proses, dan luas area yang dibutuhkan. Pabrik skala kecil biasanya memiliki proses produksi yang sederhana dan menggunakan peralatan yang lebih sedikit. Pabrik skala menengah memiliki proses yang lebih kompleks dan membutuhkan lebih banyak peralatan dan tenaga kerja. Sementara pabrik skala besar memiliki kapasitas produksi yang sangat besar, proses yang sangat kompleks, dan membutuhkan area yang luas serta teknologi canggih.

| Skala | Luas Area | Jumlah Peralatan | Tenaga Kerja | Contoh Produk |

|---|---|---|---|---|

| Kecil | < 500 m² | Sedikit | Sedikit | Produk rumahan, kue kering |

| Menengah | 500 – 2000 m² | Cukup banyak | Cukup banyak | Makanan ringan kemasan, minuman ringan |

| Besar | > 2000 m² | Sangat banyak, otomatis | Banyak, terorganisir | Makanan beku, produk olahan daging |

Perbandingan Layout Pabrik untuk Berbagai Jenis Produk

Layout pabrik juga harus disesuaikan dengan jenis produk yang dihasilkan. Produk yang berbeda memiliki kebutuhan proses produksi yang berbeda pula.

| Jenis Produk | Karakteristik Layout | Area Utama |

|---|---|---|

| Minuman | Linear, menekankan pada proses sterilisasi dan penyegelan | Penerimaan bahan baku, pencampuran, pengisian, penyegelan, penyimpanan |

| Makanan Ringan | Proses yang lebih kompleks, melibatkan pengolahan bahan baku, pencampuran, pemanggangan/penggorengan, pengemasan | Penerimaan bahan baku, pengolahan, pencampuran, penggorengan/pemanggangan, pengemasan, penyimpanan |

| Makanan Beku | Membutuhkan area pendinginan dan pembekuan yang besar, proses yang higienis | Penerimaan bahan baku, pengolahan, pendinginan, pembekuan, pengemasan, penyimpanan beku |

Pentingnya Desain Layout Pabrik Makanan yang Tepat

“Desain layout pabrik yang efektif adalah kunci untuk efisiensi, produktivitas, dan kepatuhan terhadap standar keamanan pangan. Layout yang baik meminimalkan pemborosan waktu, ruang, dan sumber daya, serta memastikan alur kerja yang lancar dan aman.” – Dr. Ir. Budi Santoso, Pakar Teknologi Pangan.

Ilustrasi Layout Pabrik Makanan

Pabrik Makanan Ringan Skala Kecil: Layout sederhana, area penerimaan bahan baku, area produksi (pencampuran, penggorengan, pengemasan) berdekatan, dan area penyimpanan kecil. Semua proses dalam satu ruangan.

Pabrik Minuman Skala Menengah: Layout linear, area penerimaan bahan baku terpisah dari area produksi (pencampuran, pengisian, penyegelan). Area penyimpanan terpisah untuk bahan baku dan produk jadi. Terdapat area kontrol kualitas.

Pabrik Makanan Beku Skala Besar: Layout yang kompleks dan terbagi dalam beberapa zona, area penerimaan bahan baku, area pengolahan, area pendinginan dan pembekuan yang luas, area pengemasan, dan area penyimpanan beku yang terkontrol suhunya. Terdapat jalur distribusi yang terpisah untuk produk jadi.

Kelebihan dan Kekurangan Jenis Layout Pabrik Makanan

| Jenis Layout | Kelebihan | Kekurangan |

|---|---|---|

| Linear | Efisien, mudah diawasi, alur kerja sederhana | Kurang fleksibel, perlu ruang yang panjang |

| U-Shaped | Efisien, meminimalkan perpindahan material | Kurang fleksibel untuk ekspansi |

| L-Shaped | Fleksibel, mudah diadaptasi | Potensi perpindahan material yang lebih jauh |

Faktor-Faktor Penting dalam Perancangan Layout Pabrik Makanan

Merancang layout pabrik makanan yang efisien dan aman adalah kunci keberhasilan bisnis Anda. Layout yang tepat memastikan alur produksi lancar, meminimalisir risiko kontaminasi, dan meningkatkan efisiensi operasional. Berikut beberapa faktor kunci yang perlu dipertimbangkan.

Faktor-Faktor Penting dalam Perancangan Layout, Contoh Layout Pabrik Makanan

Perancangan layout pabrik makanan memerlukan pertimbangan yang cermat terhadap berbagai aspek. Keberhasilannya bergantung pada integrasi yang harmonis antara faktor-faktor berikut:

- Alur Produksi: Desain harus memastikan alur produksi yang logis dan efisien, meminimalkan perpindahan bahan baku dan produk jadi.

- Keamanan Pangan: Pemisahan area bersih dan kotor, kontrol suhu dan kelembapan, serta pencegahan kontaminasi harus menjadi prioritas utama.

- Efisiensi Ruang: Penggunaan ruang yang optimal untuk memaksimalkan produktivitas dan meminimalisir pemborosan.

- Ergonomi: Desain harus mempertimbangkan kenyamanan dan keselamatan pekerja, dengan penempatan peralatan dan area kerja yang ergonomis.

- Regulasi dan Standar: Kepatuhan terhadap peraturan dan standar keamanan pangan yang berlaku.

- Kebersihan dan Sanitasi: Kemudahan akses untuk pembersihan dan sanitasi di seluruh area pabrik.

- Peralatan dan Mesin: Penempatan peralatan dan mesin yang tepat untuk optimalisasi alur kerja dan pemeliharaan.

- Skalabilitas: Desain yang memungkinkan perluasan atau modifikasi di masa mendatang sesuai dengan pertumbuhan bisnis.

Penentuan Ukuran Area dalam Pabrik Makanan

Menentukan ukuran area yang tepat untuk setiap bagian pabrik makanan sangat krusial untuk efisiensi dan kepatuhan terhadap standar. Proses ini membutuhkan perencanaan yang teliti dan perhitungan yang akurat.

- Analisis Kebutuhan Produksi: Tentukan kapasitas produksi yang diinginkan dan volume bahan baku yang akan diolah.

- Perencanaan Tata Letak: Buat sketsa tata letak pabrik dengan mempertimbangkan alur produksi dan kebutuhan ruang untuk setiap area (penerimaan bahan baku, pengolahan, pengemasan, penyimpanan, dll.).

- Perhitungan Luas: Hitung luas yang dibutuhkan untuk setiap area berdasarkan kapasitas produksi, ukuran peralatan, dan standar jarak aman.

- Simulasi dan Optimasi: Gunakan software simulasi untuk mengoptimalkan tata letak dan meminimalisir hambatan produksi.

- Penyesuaian: Sesuaikan ukuran area berdasarkan hasil simulasi dan tinjauan kebutuhan.

Perbedaan Jenis Layout Pabrik Makanan

Ada beberapa jenis layout pabrik makanan yang umum digunakan, masing-masing dengan kelebihan dan kekurangannya sendiri. Pemilihan layout yang tepat bergantung pada jenis produk, volume produksi, dan strategi bisnis.

- Layout Proses: Mengurutkan peralatan berdasarkan urutan proses produksi. Cocok untuk produksi dengan variasi produk tinggi dan volume rendah.

- Layout Produk: Mengurutkan peralatan berdasarkan jenis produk. Cocok untuk produksi dengan variasi produk rendah dan volume tinggi.

- Layout Seluler: Menggabungkan peralatan yang dibutuhkan untuk memproduksi satu jenis produk dalam satu sel. Cocok untuk produksi dengan variasi produk sedang dan volume sedang.

Strategi Meminimalisir Risiko Kontaminasi

Mencegah kontaminasi adalah prioritas utama dalam pabrik makanan. Penerapan strategi yang tepat dapat mengurangi risiko dan memastikan keamanan produk.

- Pengendalian Akses: Membatasi akses ke area produksi hanya untuk personel yang berwenang dan terlatih.

- Pemisahan Area: Memisahkan area bersih dan kotor secara fisik untuk mencegah kontaminasi silang.

- Sanitasi dan Kebersihan: Membersihkan dan mensterilkan peralatan dan area kerja secara teratur.

- Penggunaan Peralatan yang Tepat: Memilih peralatan yang mudah dibersihkan dan tahan terhadap korosi.

- Pelatihan Karyawan: Melatih karyawan tentang praktik keamanan pangan yang baik.

Teknologi untuk Meningkatkan Efisiensi Layout

Teknologi modern dapat meningkatkan efisiensi dan produktivitas layout pabrik makanan. Penerapan teknologi yang tepat dapat mengoptimalkan proses produksi dan mengurangi biaya operasional.

- Sistem Manajemen Gudang (WMS): Mengoptimalkan penyimpanan bahan baku dan produk jadi.

- Sistem Perencanaan Sumber Daya Perusahaan (ERP): Meningkatkan efisiensi perencanaan dan pengadaan.

- Sistem Otomasi: Mengotomatisasi proses produksi untuk meningkatkan kecepatan dan akurasi.

- Sensor dan Monitoring: Memantau kondisi lingkungan dan kualitas produk secara real-time.

- Analisis Data: Menggunakan data untuk mengidentifikasi area perbaikan dan meningkatkan efisiensi.