Pengaruh Gaya Beban pada Roda dan Poros (2025)

Pada Roda Dan Poros Gaya Beban Biasanya Dikerjakan Oleh 2025 – Roda dan poros merupakan elemen mekanik fundamental yang berperan krusial dalam berbagai sistem mesin dan struktur. Ketahanan dan umur pakai komponen ini sangat bergantung pada bagaimana gaya beban bekerja padanya. Pemahaman yang komprehensif mengenai pengaruh berbagai jenis gaya beban, baik statik maupun dinamis, sangat penting dalam perancangan dan pemilihan material yang tepat untuk memastikan kinerja dan keamanan sistem secara keseluruhan.

Pada roda dan poros, gaya beban yang dikerjakan, terutama pada sistem mekanik kompleks, seringkali menentukan efisiensi kerja. Perhitungan gaya ini menjadi krusial dalam berbagai bidang teknik, termasuk desain mesin berat. Memahami prinsip-prinsip ini membuka peluang karir di bidang teknik, khususnya jika Anda tertarik dengan peluang kerja internasional. Cari informasi lowongan kerja di bidang teknik melalui situs Lowongan Kerja Luar Negeri 2025 untuk memperluas cakrawala karir Anda.

Dengan pemahaman yang mendalam tentang gaya beban pada roda dan poros, Anda dapat berkontribusi pada inovasi teknologi yang lebih efisien di masa depan. Penggunaan prinsip-prinsip fisika dasar ini, seperti hukum Newton, merupakan kunci dalam merancang sistem mekanik yang handal dan tahan lama.

Dampak Berbagai Jenis Gaya Beban

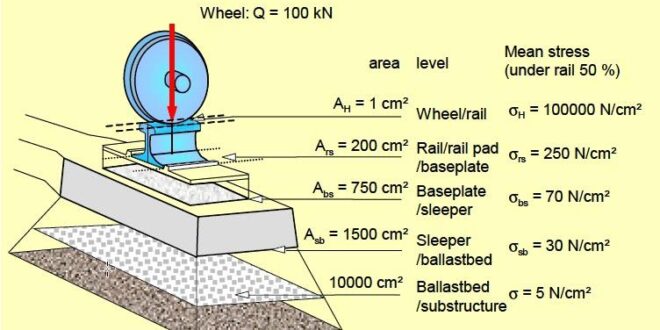

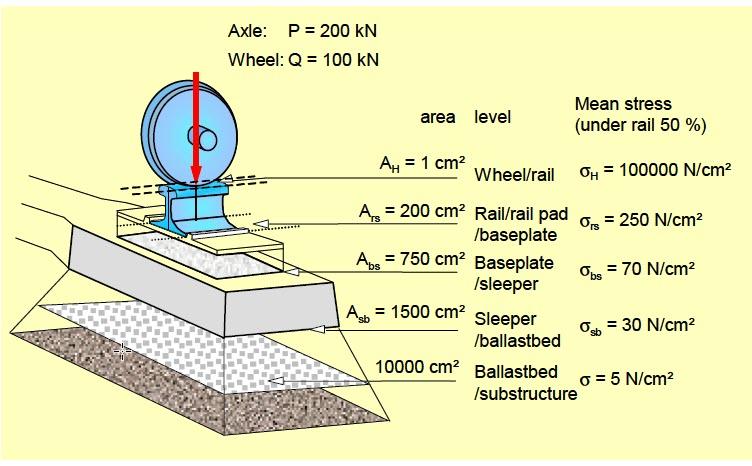

Gaya beban yang bekerja pada roda dan poros dapat dikategorikan menjadi tiga jenis utama: statik, dinamis, dan siklis. Masing-masing jenis beban ini menimbulkan dampak yang berbeda pada roda dan poros, mempengaruhi tingkat keausan, tegangan, dan akhirnya umur pakai komponen.

Beban statik merupakan beban konstan yang bekerja secara terus-menerus tanpa perubahan besar dalam magnitudenya. Beban dinamis, sebaliknya, melibatkan perubahan magnitud dan arah gaya secara kontinu. Beban siklis merupakan beban dinamis yang berulang secara periodik, seperti pada roda kendaraan yang berputar.

Perbandingan Ketahanan Roda dan Poros terhadap Berbagai Jenis Gaya Beban

| Jenis Gaya Beban | Dampak pada Roda | Dampak pada Poros | Material yang Direkomendasikan |

|---|---|---|---|

| Statik | Deformasi elastis atau plastis, tergantung besarnya beban dan material roda. | Tegangan lentur dan tekan, potensi patah jika beban melebihi batas kekuatan material. | Baja karbon sedang hingga tinggi, baja paduan, atau material komposit dengan kekuatan tekan dan tarik tinggi. |

| Dinamis | Getaran, keausan permukaan, potensi retak akibat beban impak. | Tegangan torsi dan lentur yang berfluktuasi, potensi kelelahan material. | Baja paduan dengan ketahanan lelah tinggi, baja tahan aus, atau material komposit dengan redaman getaran yang baik. |

| Siklis | Keausan permukaan yang signifikan, potensi retak akibat kelelahan material. | Kelelahan material yang signifikan, potensi patah akibat siklus beban berulang. | Baja paduan dengan ketahanan lelah dan aus yang sangat tinggi, material seramik, atau material komposit dengan sifat mekanik unggul. |

Faktor-Faktor yang Mempengaruhi Ketahanan Roda dan Poros

Selain jenis gaya beban, beberapa faktor lain juga berpengaruh signifikan terhadap ketahanan roda dan poros, antara lain:

- Material: Kekuatan luluh, kekuatan tarik, ketahanan lelah, dan ketahanan aus material sangat menentukan ketahanan komponen terhadap beban.

- Desain: Geometri roda dan poros, seperti diameter, panjang, dan rasio diameter, berpengaruh pada distribusi tegangan dan kemampuan menahan beban.

- Ukuran: Ukuran roda dan poros yang tepat sangat penting untuk menjamin kapasitas beban yang cukup tanpa mengalami deformasi atau kerusakan.

- Proses Manufaktur: Kualitas proses manufaktur, seperti presisi pengerjaan dan perlakuan panas, mempengaruhi sifat mekanik material dan ketahanan komponen.

- Kondisi Operasi: Suhu operasi, kelembaban, dan lingkungan sekitar dapat mempengaruhi kinerja dan umur pakai roda dan poros.

Distribusi Gaya Beban dan Umur Pakai

Distribusi gaya beban secara tidak merata dapat menyebabkan konsentrasi tegangan pada titik-titik tertentu pada roda dan poros. Konsentrasi tegangan ini dapat mempercepat proses keausan dan kelelahan material, sehingga mengurangi umur pakai komponen. Perancangan yang baik harus mempertimbangkan distribusi beban yang merata untuk meminimalkan konsentrasi tegangan.

Pada roda dan poros, gaya beban yang dikerjakan pada tahun 2025 diperkirakan akan meningkat signifikan, seiring dengan perkembangan teknologi dan industri. Hal ini berkaitan erat dengan perencanaan ketenagakerjaan yang matang, seperti yang dibahas di situs Dinas Tenaga Kerja 2025 , yang fokus pada adaptasi tenaga kerja terhadap perubahan teknologi. Dengan demikian, pemahaman terhadap distribusi gaya beban pada roda dan poros menjadi krusial untuk mendesain sistem yang efisien dan aman, mengantisipasi peningkatan beban kerja di masa depan.

Penggunaan material yang tepat dan desain yang optimal akan menjadi kunci keberhasilannya.

Ilustrasi Roda dan Poros dengan Gaya Beban

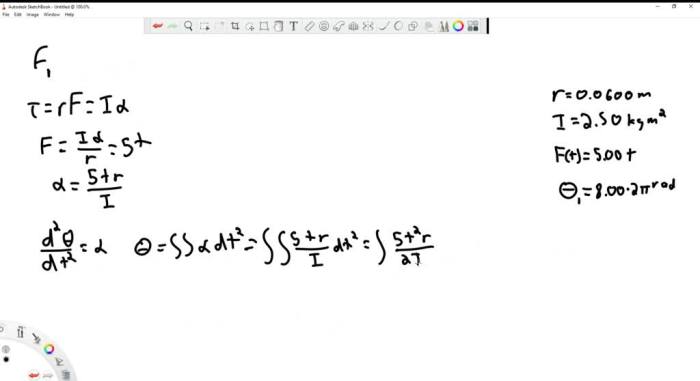

Bayangkan sebuah roda gigi yang dihubungkan ke poros melalui sebuah pasak. Beban berupa gaya putar (torsi) bekerja pada poros, ditransmisikan melalui pasak ke roda gigi. Gaya ini menimbulkan tegangan geser pada pasak dan tegangan lentur pada poros. Pada roda gigi, beban ditransmisikan melalui gigi-gigi, menciptakan tegangan kontak dan tegangan lentur pada gigi. Titik-titik gaya beban utama terletak pada pasak (gaya geser), pusat poros (gaya lentur), dan titik kontak gigi roda gigi (gaya kontak dan lentur). Arah gaya beban pada poros umumnya searah dengan arah putaran, sedangkan pada roda gigi, arah gaya beban tergantung pada posisi gigi yang sedang bersinggungan dan gaya yang ditransmisikan.

Pada roda dan poros, gaya beban biasanya dikerjakan oleh sistem mekanik yang efisien. Konsep ini, walaupun sederhana, memiliki aplikasi luas, bahkan hingga dalam perencanaan organisasi. Bayangkan bagaimana efisiensi sebuah organisasi siswa, seperti yang tertuang dalam Program Kerja Osis 2025 , bisa dianalogikan dengan sistem roda dan poros yang terintegrasi. Program kerja yang terencana dengan baik akan menghasilkan kinerja yang optimal, sebagaimana roda dan poros yang terlumasi dan terpasang dengan tepat meminimalisir gesekan dan memaksimalkan daya guna.

Kembali pada roda dan poros, efisiensi sistem ini bergantung pada keseimbangan gaya dan distribusi beban yang tepat, mirip dengan bagaimana program kerja OSIS yang efektif mendistribusikan tanggung jawab untuk mencapai tujuan bersama.

Material Roda dan Poros yang Optimal (2025)

Pemilihan material roda dan poros merupakan aspek krusial dalam rekayasa mekanik, karena secara langsung mempengaruhi kinerja, ketahanan, dan biaya keseluruhan sistem. Faktor-faktor seperti beban kerja, kecepatan operasi, lingkungan sekitar, dan persyaratan ketahanan aus menentukan material yang paling tepat. Artikel ini akan membahas berbagai material yang umum digunakan, membandingkan karakteristiknya, dan menyajikan panduan pemilihan material yang optimal untuk aplikasi roda dan poros pada tahun 2025 dan seterusnya.

Pada roda dan poros, gaya beban biasanya dikerjakan oleh sistem mekanis yang kompleks. Efisiensi sistem ini, terutama dalam mengurangi gesekan, sangat penting. Bayangkan mencari pekerjaan di tahun 2025; efisiensi juga kunci keberhasilan. Untuk itu, pelajarilah strategi tepat dalam membuat lamaran kerja yang efektif dengan mengunjungi panduan Cara Bikin Lamaran Kerja 2025 , sebagaimana kita mempelajari prinsip-prinsip mekanika untuk meminimalisir gaya gesek pada roda dan poros.

Dengan lamaran yang terstruktur baik, anda dapat “mengurangi gesekan” dalam proses perekrutan, selayaknya roda dan poros yang dirancang dengan tepat. Keberhasilan dalam mendapatkan pekerjaan di tahun 2025, seperti halnya efisiensi roda dan poros, tergantung pada perencanaan dan persiapan yang matang.

Perbandingan Material Roda dan Poros

Beberapa material yang umum digunakan untuk roda dan poros meliputi baja karbon, baja paduan, keramik, dan komposit. Setiap material memiliki kekuatan, ketahanan aus, dan biaya yang berbeda. Baja karbon menawarkan keseimbangan yang baik antara kekuatan dan biaya, tetapi ketahanan ausnya mungkin terbatas pada aplikasi dengan beban berat dan kecepatan tinggi. Baja paduan, dengan penambahan elemen paduan seperti kromium, nikel, dan molibdenum, meningkatkan kekuatan dan ketahanan aus, tetapi dengan biaya yang lebih tinggi. Keramik memiliki ketahanan aus yang sangat tinggi dan kekuatan tekan yang luar biasa, namun kerapuhannya menjadi kendala. Komposit, yang menggabungkan dua atau lebih material, menawarkan potensi untuk mengoptimalkan sifat-sifat material, seperti kekuatan dan bobot yang ringan, tetapi proses manufakturnya seringkali kompleks dan mahal.

| Material | Kekuatan | Ketahanan Aus | Biaya |

|---|---|---|---|

| Baja Karbon | Sedang | Sedang | Rendah |

| Baja Paduan | Tinggi | Tinggi | Tinggi |

| Keramik | Tinggi (tekan) | Sangat Tinggi | Tinggi |

| Komposit | Variabel | Variabel | Tinggi |

Daftar Material Terbaik Berdasarkan Kondisi Operasi, Pada Roda Dan Poros Gaya Beban Biasanya Dikerjakan Oleh 2025

Pemilihan material yang optimal bergantung pada beban yang ditanggung, kecepatan operasi, dan lingkungan kerja. Berikut ini adalah panduan umum:

- Beban Berat, Kecepatan Rendah: Baja paduan dengan kadar karbon tinggi atau baja cor yang dikeraskan.

- Beban Sedang, Kecepatan Sedang: Baja karbon medium atau baja paduan rendah.

- Beban Ringan, Kecepatan Tinggi: Baja karbon rendah atau baja tahan karat.

- Suhu Ekstrem: Superalloy (untuk suhu tinggi) atau baja tahan karat khusus (untuk suhu rendah).

- Lingkungan Korosif: Baja tahan karat atau material komposit yang tahan korosi.

Diagram Alir Pemilihan Material

Proses pemilihan material dapat divisualisasikan melalui diagram alir berikut. Diagram ini mempertimbangkan beban, kecepatan, dan lingkungan sebagai faktor penentu utama.

Prinsip roda dan poros, sebuah keajaiban mekanika sederhana, menunjukkan bagaimana gaya beban dapat dikurangi. Pada tahun 2025, efisiensi sistem ini akan semakin dioptimalkan, menuntut ahli teknik yang terampil. Bagi Anda yang tertarik berkontribusi dalam inovasi ini dan berdomisili di Jogja, silahkan cek peluang karier di Lowongan Kerja Jogja 2025 , sebuah situs yang menyediakan informasi lowongan kerja terkini.

Kembali ke roda dan poros, pengurangan gaya gesek menjadi kunci peningkatan efisiensi, sehingga pengembangan material dan desain yang inovatif akan terus diteliti hingga 2025 dan seterusnya.

(Deskripsi diagram alir: Diagram dimulai dengan pertanyaan “Beban tinggi?” Jika ya, maka pilihan material mengarah ke baja paduan. Jika tidak, pertanyaan berikutnya adalah “Kecepatan tinggi?” Jika ya, maka pilihan mengarah ke material ringan dan tahan aus seperti komposit tertentu. Jika tidak, pilihan mengarah ke baja karbon. Selanjutnya, lingkungan operasi (korosif atau tidak) menentukan pilihan akhir. Setiap cabang diagram akan menunjukan material yang direkomendasikan dan kriteria pendukungnya.)

Inovasi Terbaru dalam Material Roda dan Poros

Penelitian terkini berfokus pada pengembangan material dengan kekuatan dan ketahanan aus yang lebih tinggi, serta bobot yang lebih ringan. Material komposit berbasis serat karbon dan material berbasis keramik yang diperkuat menunjukkan potensi yang signifikan. Penggunaan teknik manufaktur aditif (3D printing) juga memungkinkan pembuatan roda dan poros dengan desain yang lebih kompleks dan optimal. Penggunaan lapisan permukaan (coating) seperti DLC (Diamond-Like Carbon) meningkatkan ketahanan aus secara signifikan.

Kutipan Penelitian Ilmiah

“Penggunaan material komposit serat karbon dalam aplikasi roda kereta api berkecepatan tinggi telah menunjukkan peningkatan signifikan dalam efisiensi energi dan pengurangan bobot, dibandingkan dengan baja konvensional.” – Journal of Materials Science, Vol. XX, No. YY, 20ZZ (Contoh kutipan, data perlu diganti dengan rujukan yang valid).

Desain dan Manufaktur Roda dan Poros (2025)

Roda dan poros merupakan komponen mekanik fundamental yang berperan vital dalam berbagai aplikasi teknik, mulai dari otomotif hingga industri berat. Ketahanan dan performa roda dan poros sangat bergantung pada desain dan proses manufakturnya. Artikel ini akan membahas berbagai aspek penting dalam desain dan manufaktur roda dan poros untuk meningkatkan ketahanan terhadap gaya beban, mencakup teknik desain, proses manufaktur, perbandingan metode manufaktur, serta contoh desain optimal dan standar industri yang relevan.

Pada roda dan poros, gaya beban yang bekerja, khususnya pada sistem mekanik modern, seringkali melibatkan perhitungan yang kompleks. Efisiensi sistem ini, yang dirancang untuk meminimalkan gesekan, sangat penting. Kemampuan merancang sistem seperti ini, misalnya, merupakan keahlian yang dibutuhkan banyak perusahaan. Untuk melamar pekerjaan di bidang teknik, misalnya, keahlian menulis surat lamaran kerja yang baik sangat krusial, seperti yang dijelaskan di panduan Surat Lamaran Kerja Bahasa Inggris 2025.

Kembali ke topik roda dan poros, pemahaman mendalam tentang prinsip-prinsip fisika, seperti momen gaya dan torsi, sangat penting untuk mengoptimalkan desain dan kinerja sistem tersebut. Sehingga, penguasaan ilmu teknik dan kemampuan komunikasi yang baik sama-sama penting.

Teknik Desain Roda dan Poros untuk Meningkatkan Ketahanan

Desain roda dan poros yang efektif memerlukan pertimbangan cermat terhadap distribusi beban, material, dan geometri. Beberapa teknik desain yang meningkatkan ketahanan terhadap gaya beban meliputi:

- Optimasi Profil: Profil roda dan poros yang dirancang dengan pengembangan teori elemen hingga (Finite Element Analysis/FEA) dapat meminimalkan konsentrasi tegangan, meningkatkan kekuatan, dan mengurangi risiko kelelahan material. Profil yang dirancang dengan radius fillet yang tepat pada titik-titik transisi dapat secara signifikan mengurangi stres konsentrasi.

- Penggunaan Elemen Penguat: Penambahan rusuk, sayap, atau lubang penguat pada desain dapat meningkatkan kekakuan dan kekuatan roda dan poros, terutama pada area yang mengalami beban tinggi. Simulasi FEA dapat membantu menentukan lokasi dan ukuran elemen penguat yang optimal.

- Pilihan Material: Pemilihan material yang tepat sangat penting. Baja paduan tinggi dengan kekuatan luluh dan kekerasan yang tinggi sering digunakan untuk aplikasi beban berat, sementara material komposit ringan dapat dipilih untuk aplikasi di mana berat merupakan pertimbangan utama.

Proses Manufaktur dan Pengujian Kualitas Roda dan Poros

Proses manufaktur roda dan poros meliputi beberapa langkah penting yang menentukan kualitas dan ketahanan produk akhir. Tahapan tersebut perlu dikontrol dengan ketat untuk memastikan konsistensi dan keandalan.

Pada roda dan poros, gaya beban biasanya dikerjakan oleh sistem mekanik yang kompleks. Efisiensi sistem ini sangat bergantung pada desain dan material yang digunakan. Bayangkan, untuk merancang sistem yang optimal, dibutuhkan insinyur handal, dan mungkin saja lowongan pekerjaan seperti itu tersedia di Lowongan Kerja Padang 2025 , yang mungkin saja membutuhkan ahli mekanika. Kembali ke roda dan poros, pemahaman mendalam tentang prinsip-prinsip fisika, seperti torsi dan momen inersia, sangat krusial untuk mengoptimalkan kinerja sistem dan meminimalisir energi yang terbuang.

Oleh karena itu, perencanaan yang matang dan pemilihan material yang tepat merupakan kunci keberhasilan dalam mendesain sistem roda dan poros yang efisien.

- Perencanaan dan Desain: Membuat desain detail roda dan poros berdasarkan spesifikasi aplikasi dan analisis FEA.

- Pembuatan Cetakan/Peralatan (jika diperlukan): Untuk metode pengecoran atau forging, cetakan presisi tinggi diperlukan.

- Pembentukan: Proses pembentukan dapat berupa pengecoran, pemesinan, atau forging.

- Pemesinan (jika diperlukan): Pemesinan presisi untuk mencapai toleransi dimensi yang ketat.

- Perawatan Permukaan: Proses seperti pengerasan permukaan, penyepuhan, atau pelapisan untuk meningkatkan ketahanan aus dan korosi.

- Pengujian Kualitas: Pengujian non-destruktif (NDT) seperti pengujian ultrasonik (UT) dan pengujian penetran cair (PT) untuk mendeteksi cacat internal dan eksternal. Pengujian kekuatan tarik dan kekerasan untuk memverifikasi sifat mekanik material.

- Inspeksi Dimensi: Pengukuran presisi untuk memastikan kesesuaian dengan toleransi desain.

Perbandingan Metode Manufaktur

Berbagai metode manufaktur roda dan poros memiliki kelebihan dan kekurangan masing-masing, yang perlu dipertimbangkan berdasarkan kebutuhan aplikasi dan kendala biaya.

| Metode | Biaya | Presisi | Kualitas |

|---|---|---|---|

| Pengecoran | Rendah | Sedang | Sedang |

| Pemesinan | Tinggi | Tinggi | Tinggi |

| Forging | Sedang | Tinggi | Tinggi |

Catatan: Perbandingan biaya, presisi, dan kualitas di atas bersifat umum dan dapat bervariasi tergantung pada kompleksitas desain, material yang digunakan, dan volume produksi.

Desain Optimal Roda dan Poros untuk Aplikasi Spesifik

Desain optimal roda dan poros untuk aplikasi spesifik bergantung pada beban, kecepatan, dan kondisi operasi. Sebagai contoh, roda dan poros untuk kendaraan berat akan membutuhkan desain yang lebih kuat dan tahan lama dibandingkan dengan roda dan poros untuk sepeda.

Sebagai ilustrasi, pertimbangkan desain roda dan poros untuk sebuah mesin penggilingan dengan beban radial 10 kN dan kecepatan putaran 1500 rpm. Desain dapat mencakup poros baja paduan tinggi dengan diameter yang dihitung berdasarkan analisis tegangan, roda dengan profil yang dioptimalkan untuk meminimalkan konsentrasi tegangan, dan bantalan yang sesuai untuk mendukung beban dan kecepatan operasi.

Standar Industri dan Regulasi yang Relevan

Standar industri dan regulasi yang relevan, seperti standar ISO dan ANSI, memberikan pedoman untuk desain, manufaktur, dan pengujian roda dan poros. Kepatuhan terhadap standar ini penting untuk memastikan keamanan dan keandalan produk. Regulasi terkait keselamatan dan lingkungan juga perlu dipertimbangkan.

Pemeliharaan dan Perawatan Roda dan Poros (2025): Pada Roda Dan Poros Gaya Beban Biasanya Dikerjakan Oleh 2025

Pemeliharaan roda dan poros yang tepat sangat krusial untuk memastikan keselamatan operasional dan memperpanjang masa pakai komponen kendaraan. Program pemeliharaan yang terencana, meliputi inspeksi rutin, pelumasan yang tepat, dan penggantian komponen yang aus, akan meminimalkan risiko kerusakan dan downtime yang tidak terduga. Berikut ini dipaparkan panduan pemeliharaan dan perawatan roda dan poros secara detail.

Jadwal Pemeliharaan Rutin Roda dan Poros

Jadwal pemeliharaan harus disesuaikan dengan intensitas penggunaan kendaraan dan kondisi operasional. Namun, sebagai pedoman umum, inspeksi visual setidaknya dilakukan setiap bulan, sedangkan pelumasan dan pemeriksaan lebih detail dilakukan setiap tiga bulan atau setiap 5.000 kilometer, mana yang lebih dulu tercapai. Penggantian komponen, seperti bantalan roda atau seal, harus dilakukan sesuai dengan rekomendasi pabrikan atau ketika menunjukkan tanda-tanda keausan yang signifikan.

- Inspeksi visual bulanan: Memeriksa kondisi umum roda dan poros, termasuk adanya retakan, korosi, atau kerusakan lainnya.

- Pelumasan dan pemeriksaan triwulanan/5000 km: Meliputi pemeriksaan kekencangan baut, kondisi pelumas, dan penggantian pelumas jika diperlukan.

- Penggantian komponen: Dilakukan berdasarkan rekomendasi pabrikan atau ketika komponen menunjukkan tanda-tanda kerusakan yang signifikan.

Identifikasi Kerusakan dan Tindakan Perbaikan

Beberapa tanda kerusakan atau keausan pada roda dan poros antara lain: bunyi berdecit atau berderit saat berputar, getaran yang berlebihan, bocornya pelumas, atau adanya retakan pada komponen. Jika ditemukan tanda-tanda kerusakan, tindakan perbaikan harus segera dilakukan untuk mencegah kerusakan yang lebih parah. Perbaikan dapat berupa pengencangan baut, penggantian komponen yang rusak, atau perbaikan yang lebih kompleks tergantung pada tingkat kerusakan.

- Bunyi berdecit/berderit: Seringkali menandakan keausan pada bantalan roda atau masalah pada sistem pengereman.

- Getaran berlebihan: Bisa disebabkan oleh ketidakseimbangan roda, kerusakan poros, atau masalah pada sistem suspensi.

- Kebocoran pelumas: Menunjukkan kerusakan pada seal atau kerusakan pada komponen lain yang menyebabkan kebocoran.

- Retakan pada komponen: Menunjukkan kelelahan material dan membutuhkan penggantian segera.

Pentingnya Pelumasan yang Tepat

Pelumasan yang tepat sangat penting untuk mengurangi gesekan antara komponen roda dan poros, mencegah keausan prematur, dan memastikan efisiensi operasional. Pelumas yang tepat dan sesuai dengan spesifikasi pabrikan harus digunakan. Pelumasan yang tidak memadai dapat menyebabkan peningkatan panas, keausan yang dipercepat, dan bahkan kerusakan komponen yang fatal.

Pemeriksaan dan Perawatan Roda dan Poros: Panduan Langkah Demi Langkah

Berikut panduan langkah demi langkah untuk pemeriksaan dan perawatan roda dan poros:

- Amankan kendaraan dengan rem parkir dan ganjal roda.

- Inspeksi visual roda dan poros, periksa adanya kerusakan, korosi, atau kebocoran.

- Lepaskan roda dan periksa kondisi bantalan roda, periksa kekencangan baut dan kondisi seal.

- Bersihkan area sekitar bantalan roda dan olesi dengan pelumas yang sesuai.

- Pasang kembali roda dan kencangkan baut sesuai torsi yang direkomendasikan.

- Ulangi proses untuk setiap roda.

Komponen Roda dan Poros yang Rentan Kerusakan dan Jadwal Penggantian

Tabel berikut merangkum komponen roda dan poros yang rentan terhadap kerusakan dan jadwal penggantian yang disarankan. Perlu diingat bahwa jadwal ini bersifat umum dan dapat bervariasi tergantung pada kondisi operasi dan rekomendasi pabrikan.

| Komponen | Jadwal Penggantian (kira-kira) | Tanda-tanda Kerusakan |

|---|---|---|

| Bantalan Roda | Setiap 50.000-100.000 km atau sesuai rekomendasi pabrikan | Bunyi berdecit, getaran, gerakan roda yang tidak lancar |

| Seal Roda | Setiap 50.000-100.000 km atau jika bocor | Kebocoran pelumas |

| Poros Roda | Jika terjadi kerusakan signifikan (retak, bengkok) | Getaran yang berlebihan, bunyi tidak normal |

Tren dan Perkembangan Terbaru (2025)

Industri roda dan poros mengalami evolusi pesat, didorong oleh tuntutan peningkatan efisiensi, daya tahan, dan performa. Tren terkini berfokus pada material canggih, proses manufaktur inovatif, dan integrasi teknologi digital untuk menghasilkan komponen yang lebih ringan, kuat, dan hemat energi.

Desain, Material, dan Manufaktur Roda dan Poros

Desain roda dan poros modern menekankan pada optimasi berat dan kekuatan. Penggunaan simulasi elemen hingga (Finite Element Analysis/FEA) memungkinkan insinyur untuk memprediksi perilaku komponen di bawah berbagai kondisi beban dan stres, menghasilkan desain yang lebih efisien dan andal. Material komposit, seperti serat karbon dan serat kaca yang diperkuat dengan matriks polimer, semakin banyak digunakan karena menawarkan rasio kekuatan-berat yang tinggi. Proses manufaktur aditif, atau pencetakan 3D, memungkinkan pembuatan prototipe cepat dan produksi komponen dengan geometri kompleks yang sulit dicapai dengan metode konvensional. Proses ini juga mengurangi limbah material dan waktu produksi.

Penggunaan Simulasi Komputer dan Pencetakan 3D

Simulasi komputer, khususnya FEA, memainkan peran krusial dalam merancang roda dan poros yang optimal. Dengan mensimulasikan beban dan stres yang dialami komponen, insinyur dapat mengidentifikasi area lemah dan mengoptimalkan desain untuk meningkatkan kekuatan dan daya tahan. Pencetakan 3D memungkinkan pembuatan prototipe dan komponen dengan geometri kompleks yang sebelumnya sulit atau tidak mungkin dibuat dengan metode manufaktur tradisional. Ini memungkinkan pengujian dan iterasi desain yang lebih cepat dan efisien, serta produksi komponen yang disesuaikan dengan kebutuhan spesifik.

Dampak Otomatisasi dan Robotika terhadap Pemeliharaan dan Perawatan

Otomatisasi dan robotika meningkatkan efisiensi dan akurasi dalam pemeliharaan dan perawatan roda dan poros. Sistem robotik dapat digunakan untuk melakukan inspeksi otomatis, mendeteksi kerusakan awal, dan melakukan perbaikan secara presisi. Otomatisasi juga dapat mengurangi waktu henti dan meningkatkan keamanan pekerja dengan meminimalkan intervensi manual dalam tugas-tugas yang berisiko.

Penelitian dan Pengembangan Terbaru

Penelitian terkini berfokus pada pengembangan material baru dengan sifat mekanik yang superior, seperti kekuatan luluh yang lebih tinggi dan ketahanan terhadap keausan yang lebih baik. Penelitian juga menyelidiki penggunaan teknologi manufaktur canggih, seperti metalurgi serbuk dan pembentukan superplastik, untuk menghasilkan roda dan poros dengan kualitas dan keandalan yang lebih tinggi. Penelitian di bidang pelumasan juga berfokus pada pengembangan pelumas yang lebih efisien dan tahan lama untuk mengurangi gesekan dan keausan.

Prediksi Perkembangan Roda dan Poros di Masa Depan

Di masa depan, diperkirakan akan terjadi peningkatan penggunaan material komposit canggih, seperti graphene dan karbon nanotube, yang menawarkan kekuatan dan kekakuan yang luar biasa. Teknologi manufaktur aditif akan semakin canggih, memungkinkan produksi komponen yang lebih kompleks dan ringan. Integrasi sensor dan sistem cerdas akan memungkinkan pemantauan kondisi roda dan poros secara real-time, memprediksi kegagalan dan mencegah kerusakan sebelum terjadi. Sebagai contoh, industri otomotif saat ini sedang gencar mengembangkan kendaraan listrik yang membutuhkan roda dan poros dengan desain yang lebih ringan dan efisien untuk meningkatkan jangkauan dan performa kendaraan. Hal ini mendorong penelitian dan pengembangan material dan teknologi manufaktur yang lebih maju.